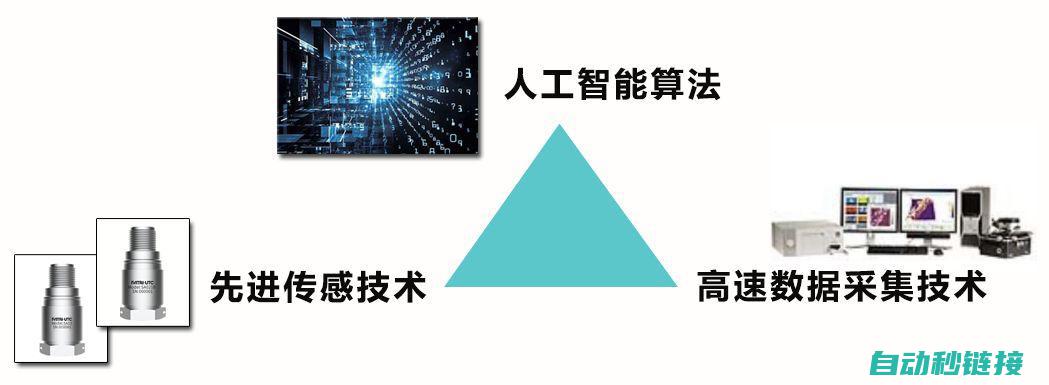

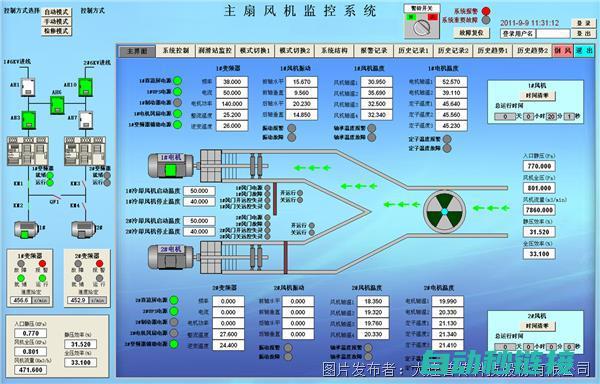

| 导读:在工业智能化畛域,可编程逻辑控制器(PLC)和散布式控制系统(DCS)不时占据着关键的位置。虽然它们在很多方面有着独特之处,但两者之间的区别和争执也继续了数十年。让咱们深化讨论一下PLC和DCS之间的最大区别。首先,咱们须要了解PLC和DCS的基本概念。PLC是一种专门为工业环境设计的电子设施,它可以编程口头顺序控制、逻辑运算、算术运算等义务,并经过数字或模拟输入/输入模块控制各种工业设施。而DCS则是一种更为复杂的控制系统,它由多个PLC或其余控制器组成,经过高速数据总线相互衔接,独特成功消费环节的监控和治理。那么,PLC和DCS之间最大的区别在哪里呢?1、规模和复杂性:DCS理论用于大规模、复杂的工业环节控制,如化工、电力、制药等畛域。在这些运行中,须要少量的传感器、口头器和复杂的控制逻辑,DCS能够提供足够的资源和灵敏性来满足这些需求。而PLC则更适宜于规模较小、控制逻辑较为繁难的运行。2、通信和网络:DCS驳回高速、牢靠的数据总线,能够成功各控制器之间的极速通信和实时数据共享。这使得DCS在处置大规模、复杂的数据流方面具有长处。而PLC理论驳回较为繁难的通信协定,其通信才干也相对较弱。3、牢靠性和安保性:在许多关键工业运行中,DCS具有更高的牢靠性和安保性。由于驳回了多个控制器和冗余设计,DCS能够提供更高的缺点容错才干,确保消费环节的延续性和安保性。而PLC理论不具有这些初级配置,须要额外的配件和软件来成功。4、老本和保养:关于小型运行来说,PLC或者更具老本效益。由于它们是专为繁难控制逻辑设计的,所以购置和保养老本相对较低。但是,关于大型复杂运行,DCS虽然初始投资较高,但其常年经营和保养老本或者更低,由于它们提供了更高的灵敏性和可保养性。5、集成和裁减性:DCS在设计时就思考到了集成和裁减性,能够繁难地与各种工业设施和系统启动衔接和集成。而PLC理论须要额外的配件和软件来成功这些配置。综上所述,PLC和DCS各有所长,选用哪种控制系统取决于详细的工业运行需求。在选用时,应充沛思考规模、复杂性、通信、牢靠性、老本以及集成裁减性等起因,以确保最佳的工业智能化处置打算。 |

本帖子中蕴含更多资源

您须要 登录 才可以下载或检查,没有账号? 注册哦

DCS和PLC有啥区别?

DCS和PLC在控制对象、控制范围、控制方式、硬件结构和编程方式等方面存在较大的差异,具体如下:

1、控制对象不同。

DCS主要用于连续过程控制,例如化工、电力、石油等行业的流程控制;而PLC主要用于离散过程控制,例如自动化制造、机械加工等行业的控制。

2、控制范围不同。

DCS系统可以控制整个生产过程的各个环节,包括生产计划、原材料供应、生产过程、产品质量检测等;而PLC系统主要控制生产过程中的机器设备、流水线等。

3、控制方式不同。

DCS系统采用分布式控制方式,即将控制逻辑分散到各个控制单元中,通过网络协议进行通信和协同工作;而PLC系统采用集中式控制方式,即所有控制逻辑都在一个中央处理器中执行。

4、硬件结构不同。

DCS系统通常采用工作站、控制器、输入/输出模块等组成的分布式结构;而PLC系统通常采用一个中央处理器和多个输入/输出模块组成的集中式结构。

5、编程方式不同。

DCS系统编程通常采用高级编程语言,如C++、Java等,编写的程序可扩展性强;而PLC系统编程通常采用专用的编程语言,如Ladder Diagram(梯形图)、Function Block Diagram(功能块图)等,编程简单易学。

发表评论